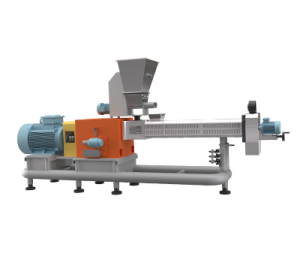

SLG70-AC型双螺杆膨化食品生产线是采用国际先进的双螺杆挤压膨化技术,结合我公司多年来膨化食品技术研究的丰富经验研制开发的适合我国国情的膨化食品设备。该设备的特点是:根椐市场的需求,可分别以玉米、大米、大豆、黑米、绿豆、荞麦等五谷杂粮为原料,通过设备的强制挤压、输送、膨化、成型、干燥、喷油、调料及相应的辅助工艺加工而成的具有多种风味的膨化食品快餐粥(糊)。该生产线设计合理、自动化程度高、操作方便、占地面积小、节约能源、加工流失小,可对谷物进行深层次的再开发和应用。主机采用稳定可靠的变频调速系统。该生产线属国内先进水平,它的开发生产填补了国内小直径双螺杆膨化设备的空白,并被机电部中国包装食品机械协会推荐为国内优质食品机械。

大大简化了传统的膨化小食品加工工艺,采用玉米、大米、小米及蔬菜、海产品等原料,可生产多种风味、多种形状的。“克拉斯”、“乖乖脆”、“宝宝酥”、“麦圈”等市场流形的全膨化小食品。

可生产谷物颗粒粥及片粥产品,良好的复水性及外冲不烂,口感滑润、良好、谷物味香浓。

可生产冷食类产品的充填料、糕点馅料及固体粉料类充料。大的冷食厂家,可利用设备生产雪糕、冰淇淋产品的充填料,能降低产品的成本,提高产品的档次,增加料液的粘度及提高产品的膨化率,对产品的保型性,抗溶性及热振荡的稳定性均有好处,可加工糕点类产品的馅用料,使产品稚理稳定,口感风味独特,且节约能源;可生产固体饮料类的填充物;如:花生奶粉、豆奶粉等产品;能为一些白酒厂家及酿造厂家处理原料,能缩短糖化时间,缩短发酵周期,提高设备利用率,且能提高产品效率。

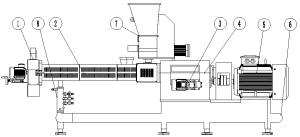

双螺杆挤压系统主要部分由机筒、螺杆组成。两螺杆均为单头左旋,互相啮合,同向旋转。在工作过程中彼此刮研粘在螺杆上的物料向前推送,螺杆是螺距分别为56mm、48mm、40mm、36mm、28mm、24mm和20mm剪切段组合而成。所有螺纹为梯形螺纹,深度为12.5mm。其中螺杆前端24mm和20mm剪切段螺杆为易损件,可以拆卸更换。物料通过螺杆增加了对机筒的接触面积,便于吸收外加热,有利于物料的熟化;另一方面,通过最后一段剪切环螺杆时,物料能充分的受到剪切力的作用,增加内能,完成物料膨化。

润滑系统是由油泵及油路组成。油泵型号为JCB22,流量为22升/分钟。与分配箱连接,对分配箱各转动部位强制润滑、冷却。

传动系统中主驱动动力为专门定制的75kw三相异步电动机电机,动力进入分配箱分解为两根同向旋转的输出轴;斜齿轮Z30与Z56是外啮合,属于三角传动系统,两个Z30斜齿轮各承载由螺杆传来的扭矩和径向推力。本机调速系统采用变频调速技术,调整可靠,调节范围大,运转平稳。箱体内齿轮轴均采用最先进的串列推力圆柱滚子轴承组,,来确保设备的稳定性。

加热系统加热分为六个区域,每个区域各有8个不锈钢加热棒组合来控制,每个加热棒功率为0.6KW,共28.8 KW。各区域温度可独立调整。

1、将生产线按附图生产线平面布置图安放在通风干燥处。

2、主机排列并安装好位置打好地脚,其他设备调整地脚高度使其安放平稳,以防机体各部受力不均,影响设备正常运转。

3、生产线各部分供电均安装闸刀开关(或空气开关等)与市电隔离保护,以便维修。

4、主机空载试机

5、做完以上检查及调整后,接通主机控制柜电源。

(9)启动主电机,由低速到高速,检查电机调速系统工作是否正常。

6、生产线的其他辅助设备也要有一个空载试车的过程,检查电机的转向和有无机械卡阻。(详见具体单机使用说明)

7、加载调试:

※连接好模头座上的六个螺栓,以免影响出料!

第一段设定: Ⅰ区100℃ Ⅱ区80℃ Ⅲ区50℃

Ⅳ区30℃ Ⅴ区30℃ 每次加热后保温10分钟

第二段设定: Ⅰ区150℃ Ⅱ区100℃ Ⅲ区80℃

Ⅳ区50℃ Ⅴ区50℃ 每次加热后保温10分钟

第三段设定: Ⅰ区170℃ Ⅱ区150℃ Ⅲ区120℃

Ⅳ区80℃Ⅴ区80℃ 每次加热后保温10分钟

※主机工作电流不得大于90B!

※切勿在电机电流高的情况下如出现堵料、出料不畅或因电器故障,断电等开机运行。上述情况如出现,则应立即停机,卸下摸头,人工盘动电机,直到阻力很小时,方可开动电机。如盘不动电机,可将三个区加热至200℃左右,将机筒内物料烧糊冷却后再盘皮带轮,直至阻力很小时,方可开启电机排出废料。

※推力箱、分配箱必须定期检查,否则易引起设备事故!

※连接上、下箱体的定位销不可丢失!