一、概述

1、设备简介:

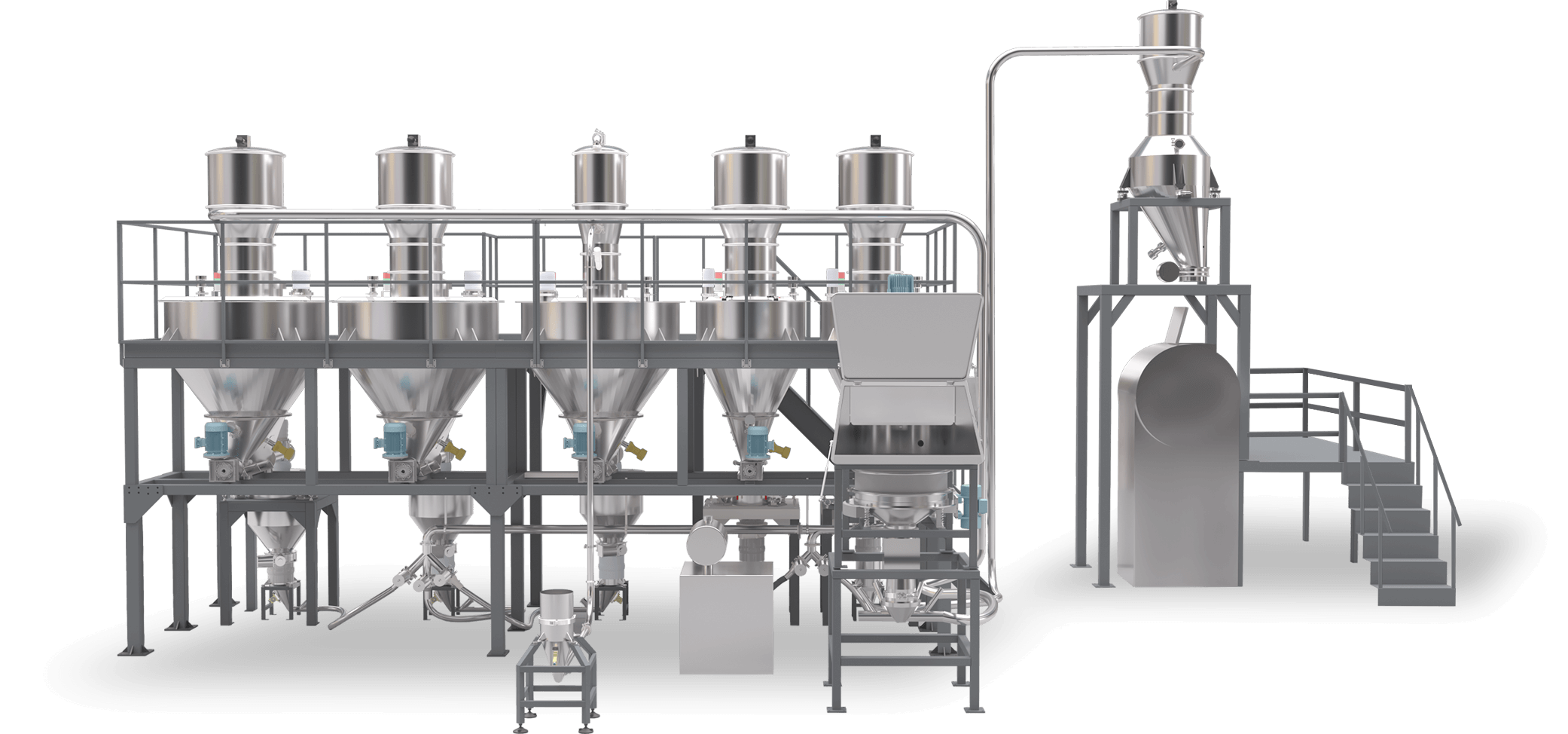

本设备是我公司根据多年在食品市场经验,开发出的自动配料系统。可完成多种食品原材料的多组自动配料、称重、输送功能。

2、主要功能:

- 该机型主要功能之一:

根据产量需求将所需粉状、颗粒状原料起立输送至原料仓进行备料。

- 该机型主要功能之二:

按生产配比进行等比例设定自动配料、称重。

- 该机型主要功能之三:

按生产量可自动批次将原材料封闭输送至生产环节。

二、主体结构和技术参数

1、主体结构: 自动配粉系统

2、工作流程说明:

原料首先经投料站进行筛分、磁选,通过负压上料系统将不同原料分别送至1、2、4、5号料仓中,(3号仓由5M螺旋输送机进行上料)。

经每台配料仓底部的螺杆送料机进入相应的配料称,达到设定重量后,螺杆送料停止送料;不同组分的物料都称量完成之后,经1号、2号U型螺旋输送启动,输送物料经集料斗,由负压输送至混料机上方缓存仓内。缓存仓经人工将原料放入蒸练机后,配料系统将重新启动新的配料指令,开始下一批物料的称量。

3、技术参数:

1)大储料仓:3台

- 料仓容积:1000L

- 功率:1kw/台

- 材质:304不锈钢 δ=2mm

- 筒壁安装气力锤,防止积料。

2)小储料仓:2台

- 料仓容积:500L

- 功率:1kw/台

- 材质:304不锈钢 δ=2mm

- 筒壁安装气力锤,防止积料。

3)真空上料机:1托4系统1套

(缓存料仓)配上料机1台

- 型号:ZKS-7

- 功率:5KW

- 料管直径:Ø76mm

- 最大输送距离:5-8米

4)真空上料机:1台

- 型号:ZKS-7

- 功率:5KW

- 料管直径:Ø76mm

- 最大输送距离:5-8米

5)称重配料仓:5台

- 料仓容积:1号140L;2号70L;

- 3号120L;4号30L;5号

- 材质:304不锈钢 厚度2mm

6)3.5米U型螺旋输送机:2台

- 功率:2kw/台;1.5KW/台

- D219螺距180,1号速度40转/min;2号速度47转/min;

- 材质:304不锈钢 厚度3mm

7)5米U型螺旋输送机:1台

- 功率:2kw/台

- D219螺距180,速度7转/min;

- 材质:304不锈钢 厚度3mm

8)75KG配料称重传感器:3台*3=9件;

30KG配料称重传感器:2台*3=6件

名称:称重传感器

编码:51104046

型号:MTB-75KG 3M

编码:51104047

型号:MTB-30KG 3M

9)DN200蝴蝶阀:5台

- 编码:10804011

10)DN250蝴蝶阀:1台

- 编码:10804012

11)缓存仓:1台

- 罐体容积:400L

- 材质:304不锈钢 厚度3mm

12)投料站:1台

- 功率:2kw/台

- 材质:304不锈钢 δ=2mm

三、设备安装与调试

1、设备安装:

按照附图I 把各设备安装在地面或平台上,固定好设备地脚,安装牢固,不得晃动。

连接电缆桥架、压缩空气管路、送料管等,

2、设备调试:

1)点动各电机,确认无干涉碰撞后启动电机,调整电机正反转;

2)将5台称重仓的“波纹管称重传感器”取下防护垫板,然后教正3点钢珠平衡。然后紧固各部件螺丝。

3)U型螺旋输送调试正反转与安装高度。

调整电机正反转时一定要切断主电源,并有专人看守!

2)校准配料称;

3)空载联动各设备,确保各环节正常;如有故障、干涉等,排除后继续下一项。

请不要再设备运转时排除故障!

4)带料调试:向各储料仓中投入一定量的粉料,参数设定之后,按正常生产流程启动各设备,根据实际情况调整设备参数,直至完成自动化连续生产。

.webp)