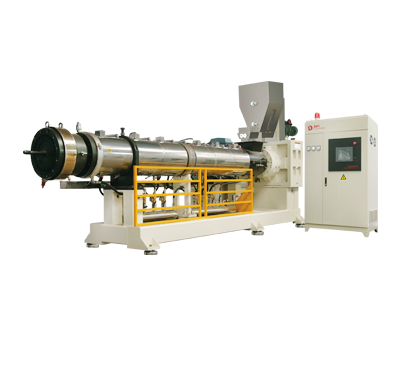

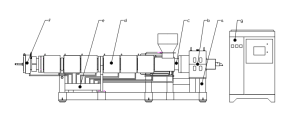

DLG200型挤出机主要用于加工方管、圆管、薯条等各类二次膨化食品,使用原料为各种淀粉、面粉及薯类全粉。其特点是:产品造型美观、口感细腻、品位高档;设备结构合理、产量高、单耗低,易操作,自动化程度高。尤其以产量高、单耗低的特点,博得众多食品生产厂家的青睐。

1、机架:

本机除卸轴装置、吊装装置和控制系统外,其余各系统均安装在机架上,结构紧凑,便于运输。机架底部由减震垫组成,安装时无需打地脚。

2、驱动系统:

驱动系统由90KW电机、圆柱齿轮减速机组成。此系统受电压波动的影响小,适用环境要求不高,产生扭拒大,散热性能好。电机和圆柱齿轮减速机采用直联方式;传动效率高,噪音低,使用寿命长。

3、挤压系统:

挤压系统主要由螺杆和螺筒组成。螺杆和机筒材料全部为38CrMoAl,硬度为HV900~1000。螺杆为中压缩比,前端带有5个搅拌叶片,使物料在不同的温度下,受到不同的程度的压缩和充分的揉炼,让产品达到组织紧密,成形度高的目的。螺筒内壁开有纵向槽,增大与物料的摩擦力,使物料更容易推进。

4、加热系统:

本机采用红外线加热圈对螺筒进行直接加热,加热温度由热电偶反馈自动控制。本机分六区加热,每区有四个1.5KW的加热圈。各区温度可随意设定,以满足物料在不同区域对温度有不同的工艺过程。

5、冷却系统:

为了满足物料对温度要求比较严格的工艺要求,达到更精确控制温度的目的,本机设置了自动冷却系统。自动冷却系统主要有压力塔、储水池、管路、电磁阀和压力罐组成。该冷却系统使用于水或油作为冷却介质。本机设置六区冷却,冷却介质由电磁阀自动控制进出。经过冷却区将热量带出后,进入储水池进行冷却,再由压力泵压入冷却塔。由于压力塔与冷却区有一定的压力差,所以冷却介质由压力塔流入压力罐,再经过电磁阀流入冷却区。这样往复循环,达到冷却控温的目的。

6、成型系统:

成型系统由模具体、模具、增压套、扣环组成。生产不同的产品可用更换不同的模具来实现。该结构紧凑、装卸方便、省时、省力、省料。

7、控制系统:

控制系统由独立的电控柜。采用PLC集中控制,设有手动与自动,可视触摸屏,自动化程度高,操作简单,易于维护。

8、卸轴装置:

卸轴装置由顶轴丝杠、丝母、拉轴器和托轴车组成。安装轴时,由托轴车和拉轴器完成;卸轴时,由顶轴丝杠、丝母和托轴车完成。用该装置装卸螺杆方便省力。

9、吊装装置:

吊装装置是专门针对沉重的模头体和模座。本装置安装有地脚轮,可以轻松的把模座和模头体从设备上分离出来,便于清理和维修!

螺杆直径:φ200

长径比:18:1

驱动电机型号: Y280M-4

驱动电机功率: 90KW

驱动电机额定转速:1480rpm

减速箱速比:1:20

机筒加热功率:36KW/380V

机筒加热区数: 6区

额定转速:74rpm

最低转速:20rpm

一、升温至操作温度

1、清理螺杆与螺筒,保证清洁,并安装好。

2、根据工艺要求,选择合适的模具,并安装在模具座上,再将模具座安装在模具体上(增压套不用安装)。

3、接通进出水包和减速箱上水冷却系统,使各冷却区内充满介质后,然后接通所有加热区的加热元件。

4、调节温度控制系统,使挤出机以每小时升高50℃的速度升温,为使螺杆受热均匀,每隔一小时手工盘车1分钟,待达到设定要求后,打开成型系统的扣环,打开模具体。

二、启动挤出机

1、保温30分钟后启动电机(从0转启动至5-6转/分钟,空运转观察

螺杆转向是否正确。若不正确立即停车重新接线。在低速试转时,监听杆筒之间,减速箱内部是否有异常声音。(注意空转时间不得超过1分钟)

2、将主机转速调到800转/分钟,启动自动喂料系统,调整喂料量,使主机电流保持在100~150安培左右为易。(在试车过程中应注意温度控制是否正常),观察电机电流大小,温度情况,机筒内有无异常声响。

在任何情况下禁止开倒车!

3、待出料正常后(熟化彻底,无硬渣),将主机和喂料系统同时停止。

4、装上增压套,用扣环将模具体与机筒连接牢固。

5、重新启动主机和自动喂料系统。

6、待模具出料均匀、无堵塞现象,启动旋切系统。调整旋切刀转速,使产品达到要求长度为止。

三、中断操作

1、停止生产时,首先停止喂料系统,待模具出现不合格产品时,停止旋切系统,然后依次停止加热系统和主机。

2、卸下模具座固定螺栓,重新启动主机,待剩余料将模具座顶出后,再停止主机。

3、打开扣环,再启动主机,待模具体和增压套顶出后,从喂料口处向挤压腔内注入250g食用油,以便卸轴和清轴,并让主机继续运转10分钟左右,停止主机。

4、用卸轴装置将螺杆卸出,将螺杆和螺筒分别清洗干净,并重新安装好,以备下次使用。